In een vroeg stadium van een project worstelen vessel design engineers in de praktijk vaak met het ontwerp van drukvaten, omdat de externe belastingen die op de tubulures worden uitgeoefend door de aangesloten leidingen dan nog onbekend zijn.

De heersende veronderstelling is dat externe belastingen per definitie extra versterking van de tubulure vereisen, bovenop de sterkte die nodig is vanwege de inwendige druk. Hierbij moet men denken aan het aanbrengen van versterkings-ringen hetzij het vergroten daarvan.

Hierbij heeft de vessel design engineer soms de beschikking over een reeks standaard tubulure belastingen. De achtergrond van deze belastingen is vaak onbekend en leidt, in combinatie met de inwendige druk, vaak tot extra versterking van de tubulure.

In [1] stelt Walther Stikvoort dat extra versterking van de tubulure echter zelden nodig is, omdat de erkende ontwerpcode of norm reeds voorziet in een redelijke hoeveelheid door leidingen opgelegde belastbaarheid.

De belastbaarheid van een drukvat kan worden bepaald met het hieronder beschreven beoordelingsprotocol. Kenmerkend voor deze aanpak is dat in een vroeg stadium de grenswaarden van de individueel toelaatbare tubulure belastingen beschikbaar zijn. De te volgen procedure vereist een gezamenlijke bijdrage van zowel de vessel design engineer als de piping stress analist.

Beoordelingsprotocol

In de volgende stapsgewijze aanpak worden de rollen van de vessel design engineer (A) en de piping stress analist (B) toegelicht.

A. Vessel design engineer

- Stap 1: Het drukvatontwerp is in overeenstemming met de van toepassing zijnde norm of standaard, waarbij alleen de inwendige ontwerpdruk in aanmerking wordt genomen.

- Stap 2: De toelaatbare individuele belasting voor elke proces tubulure wordt berekend, inclusief die van de tubulure flens.

- Stap 3: De verkoper/vatenfabrikant voegt op de tekening van het betreffende onderdeel een tabel toe met de individuele toelaatbare krachten en momenten voor elke intersectie van tubulure en vat met inbegrip van de tubulure flens. Normaal gezien moet dit twee keer gebeuren: in de voorlopige offertefase en in de definitieve mechanische ontwerpfase.

- Stap 4: De in stap 3 verzamelde informatie wordt doorgegeven aan de piping stress analist.

B. Piping stress analist

Het uitgangspunt voor de piping stress analist is de conformiteit van de aangesloten leidingen met de van toepassing zijnde ontwerpcode:

- Stap 5: Bepaal de uitgeoefende tubulure belasting (leiding reacties) met behulp van een geaccepteerd softwareprogramma.

- Stap 6: Maak een overzicht van de leiding reacties voor de relevante tubulures.

- Stap 7: Zorg voor belastinginteractiecontroles op elke intersectie van tubulure en vat en op elke flensverbinding. In de praktijk betekent dit vaak een gezamenlijke inspanning van de vessel design engineer en de piping stress analist. Beide disciplines moeten ervan overtuigd zijn dat de gelijktijdige inwerking van inwendige druk en externe belastingen aanvaardbaar zijn.

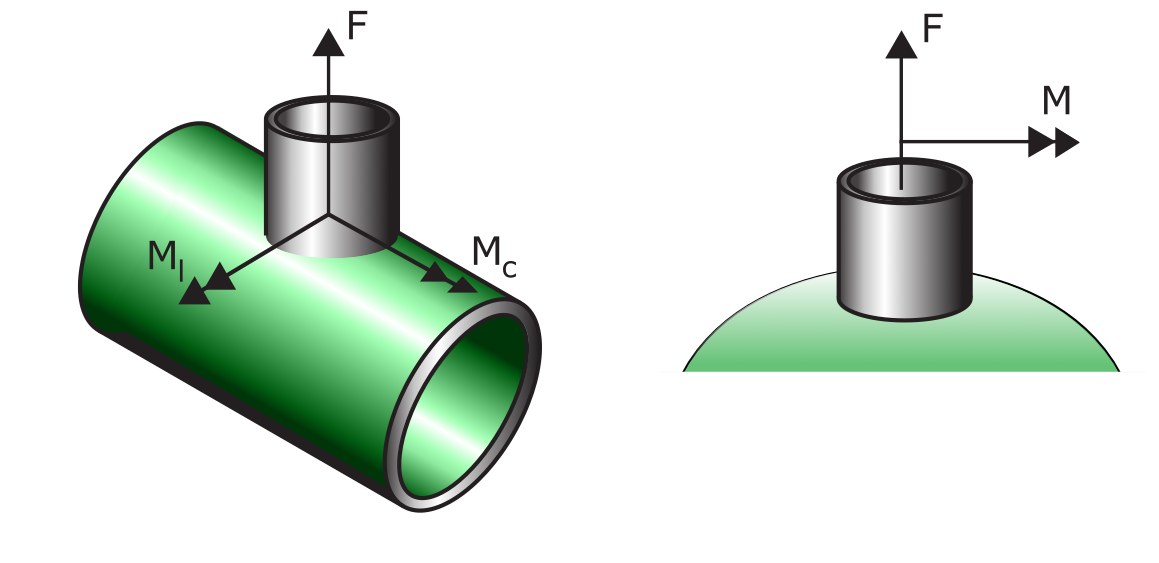

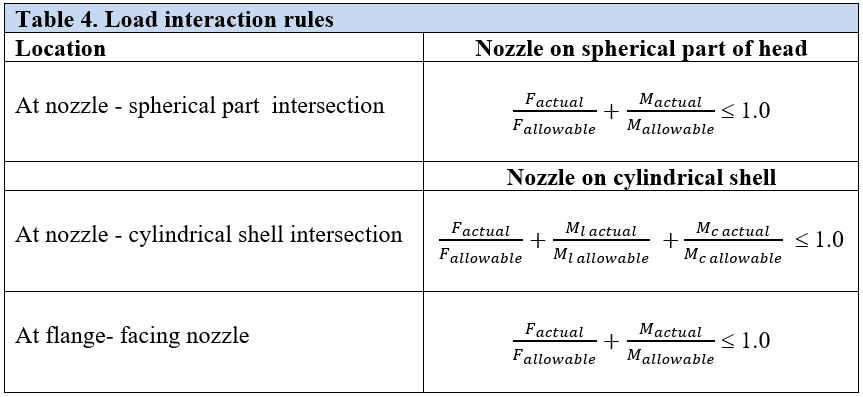

De lineaire belastinginteractieregels die van toepassing zijn worden weergegeven in tabel 4. Het resultaat van de belastinginteractieregels moet worden opgenomen in het piping stress rapport.

Opmerking: In gevallen waarbij de leidingreacties niet toelaatbaar zijn, moet worden overwogen het leidingsysteem te verleggen of de leidingsteunen te verplaatsen. Vaak leidt het verdisconteren van de flexibiliteit van de tubulure in het drukvat in de leidingspanningsanalyse tot een drastische vermindering van de leidingreacties - dit is zeker het geval bij relatief dunwandige drukvaten die niet zijn voorzien van versterkingsringen rondom tubulures.

Een tubulure verbinding wordt aanvaardbaar geacht als aan de voorwaarden voor belastinginteractie wordt voldaan. De auteur is van mening dat het ontwerp van een drukvat volgens de erkende codes/normen een redelijke mate van door de pijpleiding uitgeoefende belastbaarheid zal opleveren. Zie [1] voor een uitgewerkt voorbeeld dat deze aanpak demonstreert.

[1] W. Stikvoort, Assessment protocol for nozzle loads on pressure vessels, Hydrocarbon Processing Magazine, Hydrocarbon Processing Magazine, May 2022.