Het dimensioneren van een aangepaste warmtewisselaar flens kan vrij snel gedaan worden met behulp van een aantal eenvoudige regels. Beginnend met de interne diameter B kunnen de flensmaten stap voor stap worden bepaald. Het eindresultaat is een maakbare flens met afmetingen die gebruikt kunnen worden om een spanningsanalyse uit te voeren met bijvoorbeeld de VES-software van P3 Engineering.

Deze blog is een verkorte versie van het volledige artikel dat hier beschikbaar is. Formulenummers in onderstaande tekst verwijzen naar de originele formule nummers in het volledige artikel.

1. Ontwerpgegevens

De volgende gegevens zijn nodig om te kunnen beginnen met het flensontwerp:

- De ontwerpcondities

- De ontwerpdruk Pd

- De ontwerptemperatuur Td

- De corrosietoeslag Ca

- De Outer Tube Limit OTL die is gedefinieerd als de kleinste diameter die alle buizen van de bundel omvat.

- De boutmaat

- Boutdiameter db: Start met ¾” of M20

- Totale boutoppervlak Ab = aantal bouten (nb) × boutoppervlak per bout (Ak)

- De totale maximale boutkracht Fnb = toelaatbare spanning van het boutmateriaal (fba)× Ab

- De compressiefactor m van de pakking, met m=2 for kamprofiel pakkingen, m=3 voor spiral wound pakkingen, m=5.5 voor stalen vlakke ringen

Om lekkage te voorkomen moet de totale maximale boutkracht Fnb groot genoeg zijn om de vereist pakkingsdruk aan te kunnen brengen.

2. Cilinderdimensies

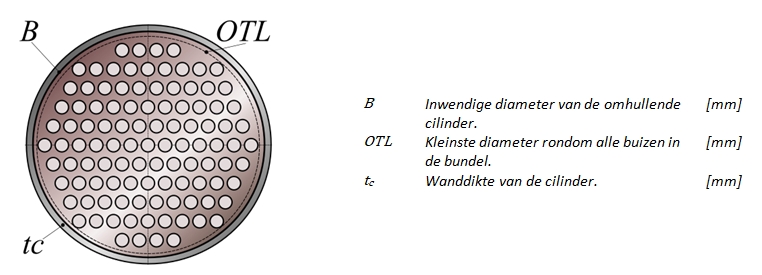

De flensafmetingen worden opgebouwd vanuit de inwendige diameter B (zie Figuur 1) en worden van binnen naar buiten toe bepaald.

Als de uitwendige diameter A berekend is kunnen de pakkingsmaten worden bepaald.

Als eerste wordt deze inwendige diameter B berekend met de volgende formule:

(10) B ≥ OTL + 12 mm

De inwendige diameter B kan groter gekozen worden afhankelijk van de functie of constructie van de warmtewisselaar. Bijvoorbeeld: voor een ketel type warmtewisselaar of voor benodigde ruimte voor glijstrippen

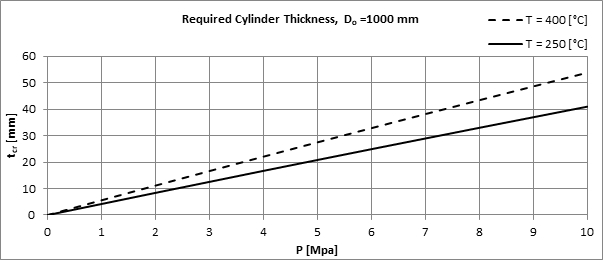

Als tweede worden de benodigde wanddikte tcr van de aansluitende cilinder bepaald met behulp van de formules uit ASME VIII Division 1 - Appendix 1 en de materiaaleigenschappen uit ASME II - Part D:

(11) tcr = Pd × R0 / (S × Ei + 0.4Pd)

Waarbij R0 de uitwendige radius van de cilinder is, S de toelaatbare spanning van het materiaal is, en Ei de lasfactor voor de langsnaad van de cilinder is. Zie Appendix A van het volledige artikel voor getabelleerde waarden van tcr als functie van de ontwerpdruk Pd en ontwerptemperatuur Td.

Gebruik voor diameters anders dan 1000mm formule (12) zoals gegeven in het volledige artikel.

In het geval er een standaard pijp gebruikt wordt, moet er naast de corrosietoeslag ook rekening gehouden worden met een fabricage tolerantie Ttol op de wanddikte tc. De tolerantie voor buizen uit ASME B36.10M en ASME B36.19M is:

(13) Ttol= 12.5%

Voor buizen gemaakt van materialen uit de Europese normen EN 10216 en EN 10217 gelden verschillende toleranties afhankelijk van het soort materiaal, koolstofstaal of roestvaststaal, de diameter en de wanddikte.

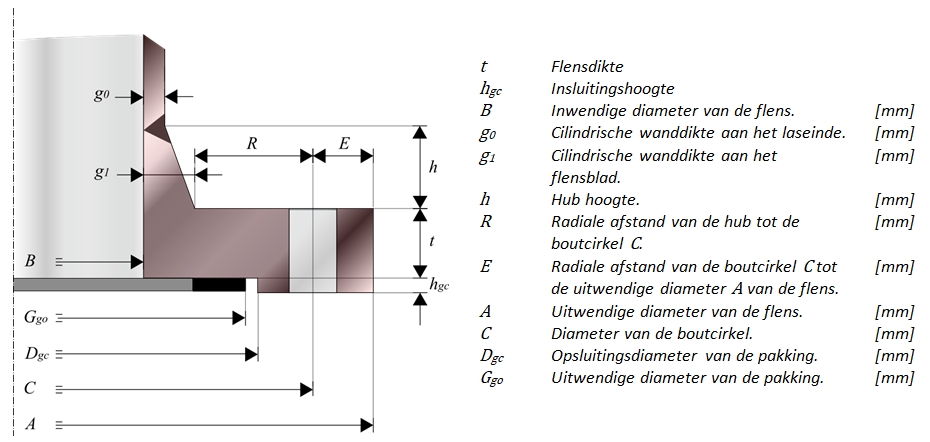

3. Flensdimensies

De hubdikte aan het laseinde wordt gelijk gesteld aan de wanddikte tc van de cilinder:

(14) g0 = tc

De hub heeft een minimale hoogte die afhankelijk is van de gebruikte machines en gereedschappen. Wij kiezen hier een minimale hub hoogte van 15 mm:

(15) hmin = 15 mm

Indien er meer ruimte nodig is rondom de hub ten gevolge van het fabricageproces kan de minimale hubhoogte groter gekozen worden.

De hoogte h van de hub is ook afhankelijk van de dikte g0 aan het laseinde. De afhankelijkheid wordt gegeven door de hub hoogtecoëfficiënt:

(17) h = Chh × g0 ≥ hmin , waar Chh de hub hoogtecoëfficiënt is die we op 2 zetten.

De dikte g1 van de hub aan het flensblad is:

(19) g1 = (h / Chs ) + g0 waar Chs = 3 voor de helling van een conische hub.

Voor de uitwendige diameter Dh van de hub volgt dan:

(20) Dh = B + 2 × g1

Afhankelijk van de toepassing of de fabricagemethode kunnen andere waarden voor hmin, Chh, en Chs gekozen worden. Controleer wel of de helling van de hub nog voldoet aan de vereisten zoals gesteld in de gekozen berekeningsnorm voor de flens. De hellingscoefficient Chs mag niet te klein gekozen worden.

In Appendix B (Boutmaten) van het volledige artikel staan de minimale waarden voor de radiale flensmaten R en E

Voor de radiale afstand van de hub tot de boutcirkel geldt:

(21) R ≥ SHmin

De maat SHmin is gebaseerd op een steeksleutel of een momentsleutel. Voor hydraulische aanhaalapparatuur zijn andere waarden beschikbaar die afhankelijk zijn van de diameter van de hydraulische kop. Iedere leverancier heeft hiervoor zijn eigen datasheet met minimale radiale afstanden voor R en E.

Ook voor de radiale afstand E van de boutcirkel C tot de uitwendige diameter van het flensblad A geldt een minimale waarde:

(22) E ≥ SEmin

Nu kan de diameter van de boutcirkel var>C

als volgt berekend worden:

(23) C = Dh + 2 × R

En voor de uitwendige diameter A van het flensblad geldt dan:

(24) A = C + 2 × E

Omdat voor grotere boutdiameters de minimale radiale afstand E toeneemt zal ook de uitwendige diameter A toenemen bij de keuze voor een groter boutdiameter db.

De flensdikte kan nog niet exact bepaald worden, omdat voor een normberekening eerst alle afmetingen van de flens bekend moeten zijn. Daarom wordt gebruik gemaakt van een schatting voor de flensdikte t als functie van de al eerder bepaalde cilinderdikte tc. Met behulp van de diktecoëfficiënt Cft wordt de initiële schatting voor de flensdikte als volgt berekend:

(26) t = Cft × tc, waar Cft ∈ [5,6,7]

Met een toenemende cilinderdikte tc, die afhankelijk is van de ontwerpdruk Pd, zal de geschatte flensdikte t evenredig toenemen. In de uiteindelijke normberekening zal blijken of de flensdikte t voldoet. Als dit niet het geval is moet er iteratief naar de optimale flensdikte gezocht worden. Verschillende flensnormen zullen een andere flensdikte opleveren.

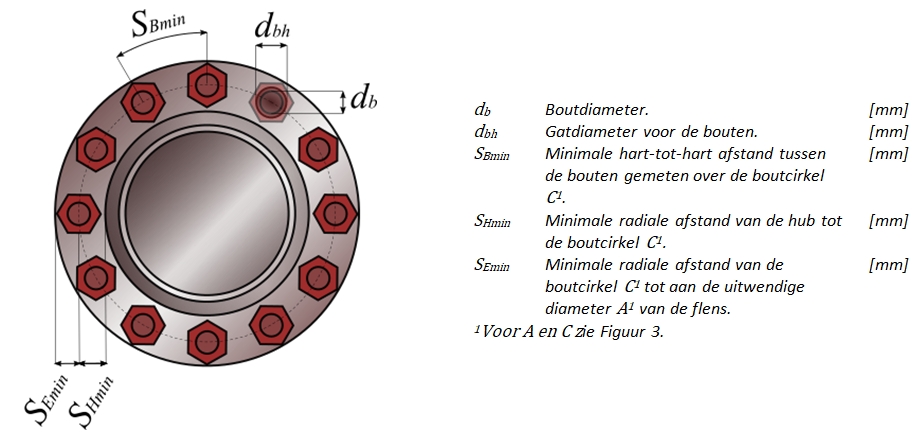

4. Boutdimensies

Voor het bepalen van de boutmaten wordt gebruik gemaakt van de tabellen waarbij de boutafmetingen en inbouwmaten worden gegeven als functie van de boutdiameter. Zie Appendix B (Boutmaten) in het volledige artikel voor meer details.

Voor de diameter van het boutgat gelden de volgende regels (26):

dbh ≥ db + 2.5 mm voor M12

dbh ≥ db + 3.0 mm voor 3/4"

…

dbh ≥ db + 10 mm voor M56

waarbij db de nominale boutdiameter is.

Een kleiner boutgat met diameter dbh is mogelijk indien de scheefstand van de flens bij montage beperkt wordt. Voor alle boutgaten geldt dan:

(29) dbh ≥ db + 3.0 mm

De maximale afstand tussen de bouten Sbmax kan op twee manieren bepaald worden. De eerste manier is volgens de paragraaf TEMA RCB-11.23 - Load Concentration Factor waarin Sbmax als volgt bepaald wordt:

(31) Sbmax = 2db + 6t / (m+0.5)

De tweede manier voor het bepalen van de maximale afstand Sbmax tussen de bouten kom uit ASME VIII Division 1 - Appendix 2:

(32) Sbmax = 2db + t

Het beperken van de afstand tussen de bouten moet voorkomen dat de afdichting gaat lekken. Indien de bouten te ver uit elkaar staan kan het gebeuren dat er niet voldoende pakkingsdruk aanwezig is in het gebied tussen de bouten. In dit gebied kan dan lekkage ontstaan. Indien de boutafstand toch groter is, moet het uitgerekende flensmoment in de normberekening verhoogd worden met een factor CMb:

(33) CMb= √(Sb/Sbmax ) ≥ 1.0

De minimale afstand tussen de bouten kan bepaald worden met tabellen. Deze tabellen zijn bijvoorbeeld te vinden in Appendix B (Boutmaten) van het volledige artikel.

Het minimaal aantal bouten nbmin kan nu bepaald worden met:

(34) nbmin = π × C/Sbmax

En op dezelfde manier kan het maximaal aantal bouten bepaald worden:

(35) nbmax = π × C/Sbmin

Tenslotte wordt voor het geschatte aantal benodigde bouten n'b het rekenkundig gemiddelde gebruikt

(36) nb ≥ n’b = (nbmin + nbmax )/2, met nb ∈ [4,8,12,…]

Het aantal bouten nb moet een veelvoud van 4 zijn. Kies voor nb het eerstvolgende veelvoud van 4 groter dan of gelijk aan n’b.

Het werkelijke aantal bouten nb in het flensontwerp kan pas bepaald worden met behulp van een normberekening zoals ASME VIII Division 1 - Appendix 2 waaruit moet blijken of er voldoende bouten zijn om de pakking dicht te houden.

5. Pakkingsmaten

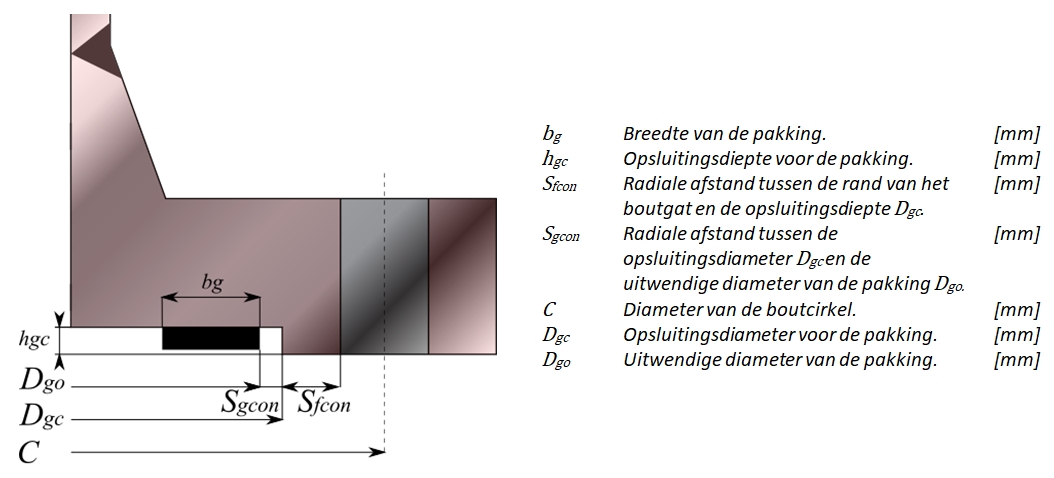

Bij het ontwerpen van een flens voor een warmtewisselaar wordt uitgegaan van een smalle pakking die in zijn geheel binnen de boutcirkel ligt. Daarnaast is er een opsluitingsdiameter Dgc waarbinnen de pakking ligt.

De minimale radiale afstand Sfcon van de rand van het boutgat tot aan de opsluitingsdiameter van de pakking is minimaal gelijk aan 6mm:

(37) Sfcon = 6 mm

Voor grote flensdiameters kan de waarde voor Sfcon groter gekozen worden. Voor bijzonder hoge ontwerpdrukken kan het voordelig zijn om de pakkingsdiameter zo klein mogelijk te maken. Het inwendige drukoppervlak van de flens wordt hierdoor beperkt. In dat geval moet Sfcon zo gekozen worden dat de inwendige pakkingsdiameter dicht wij de inwendige diameter van de flens ligt.

Voor de opsluitingsdiameter Dgc van de pakking geldt de volgende formule:

(38) Dgc = C – dbh - 2×Sfcon

De diepte van de opsluiting hgc voor de pakking is minimaal 6 mm en moet groter zijn dan de pakkingsdikte.

De minimale radiale afstand Sgcon tussen de opsluitingsdiameter Dgc en de uitwendige diameter van de pakking is gelijk aan 3 mm. Hiermee kan de uitwendige diameter Dgo van de pakking berekend worden:

(41) Dgo = Dgc - 2×Sgcon

Voor de pakkingsbreedte bg geldt:

(42) bg ∈ [13,16,19,…]

Bij een te smalle pakkingbreedte bg kan voor grote flensdiameters of hoge drukken de oppervlaktespanning van de pakking te hoog oplopen. De pakkingsbreedte bg moet dan groter gekozen worden (16 mm of groter). Echter, een te grote pakkingsbreedte resulteert in onnodig hoge boutkrachten bij montage. De uiteindelijke controle van de pakkingsbreedte bg vindt plaats in de normberekening.

De pakking moet geheel binnen de insluitingdiameter vallen. Daarom geldt er voor de maximale pakkingsdikte:

(43) tgmax = hgc - 2

6. Conclusie

In het volledige artikel wordt een voorbeeld gegeven dat de effectiviteit van bovenstaande aanpak aantoont als eerste stap om snel tot een flensontwerp te komen dat aan de norm voldoet. De eerste ontwerpgegevens worden geschat met behulp van de procedure zoals beschreven in deze blog en gebruikt als input voor onze VES-software voor drukvatberekeningen.

Met de VES-software werd een ASME VIII Division 1 flensnormberekening gemaakt. Het resultaat in het volledige artikel laat zien dat na het eerste ontwerp slechts enkele iteraties nodig zijn om tot een flensontwerp te komen dat aan de norm voldoet.

We concluderen dat het met behulp van een beperkt aantal invoer gegevens mogelijk is om een aangepaste flens te ontwerpen voor een warmtewisselaar. Door middel van een aantal geschatte coëfficiënten kan een praktisch ontwerp gerealiseerd worden, dat redelijk voldoet aan de vereisten van een normberekening voor flenzen. De volgende parameters zijn beschikbaar om het initiële flensontwerp te sturen:

| Parameter | Symbool | Standaard waarde | Regel |

|---|---|---|---|

| Boutdiameter | db | ¾”, M20 | db ≥ 3/4" |

| Hoogtecoëfficiënt van de hub | Chh | = 2 | Chh ≥ 2.0 |

| Hellingscoëfficiënt van de hub | Chs | = 3 | Chs ≥ 3.0 |

| Geschatte diktecoëfficiënt | Cft | = 6 | Cft ∈ [5,6,7] |

| De compressiefactor | m | = 2 | m ∈ [0…6.5] |

Om uiteindelijk te voldoen aan de normberekening zal het nodig zijn om één of meerdere iteraties te maken waarbij de schattingscoëfficiënten iets gewijzigd worden om zo dichter bij het gewenste resultaat te komen. Uiteindelijk kunnen in de normberekening de laatste optimalisaties plaatsvinden door bijvoorbeeld de flensdikte t of het aantal bouten nb te wijzigen.

Disclaimer

P3 Engineering heeft dit document met grote zorgvuldigheid samengesteld. Bij de berekeningen in dit document is uitgegaan van een aantal algemene uitgangspunten waarvan niet vaststaat of die op alle situaties van toepassing zijn. Alle berekeningen zijn daarom uitsluitend indicatief en er kunnen geen rechten aan ontleend worden of aanspraken gemaakt worden.